目次

電解研磨機

NSCエンジニアリング本部のホームページにお越し頂き、ありがとうございます。

電解研磨機の事でしたら、大型の量産装置から小型の実験装置まで、幅広い自動装置の製作が可能な弊社までご相談ください。

電解研磨機の自動化

|

ワークの形状が一定であれば電解研磨の自動化も可能です。

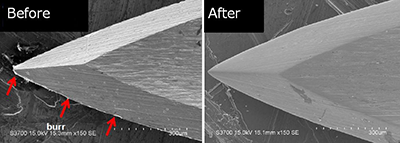

一例として、電解研磨にて注射針のバリ取りを行う自動装置について、最適なプロセス条件の開発から担当し、エンドユーザー様へ導入した実績もございます。

|

電解研磨機の代表例

ニードル用電解研磨装置

|

項目

|

内容

|

|---|---|

| 用途 |

バリ取り

|

| ワーク材質 |

オーステナイト系ステンレス鋼

|

| ワークサイズ |

例)外径0.69mm, 長さ60mm

|

| 主となる薬液 |

燐酸系電解液

|

| 電流値 |

~1000A

|

| 主な機器 |

|

| 主な機能 |

|

| オプション |

|

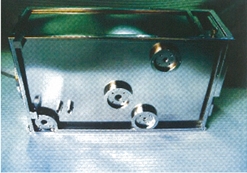

バレル電解研磨装置

|

項目

|

内容

|

|---|---|

| 用途 |

バリ取り、耐食性向上

|

| ワーク材質 |

オーステナイト系ステンレス鋼

|

| ワークサイズ |

手の平サイズ

|

| 主となる薬液 |

燐酸系電解液

|

| 電流値 |

~300A

|

| 主な機器 |

|

| 主な機能 |

|

| オプション |

|

NSC製の電解研磨機の特色

NSCでは特殊な整流器を用いる事で、陽極で発生する生成物(金属スマット)を電解研磨処理中に除去しながら、電解研磨が進行する方式を採用しています。

これにより電解研磨処理後の洗浄性が向上します。

電解研磨機の設計・製作には2通りのアプローチで対応

1.電解研磨機の購入要求仕様書に準拠

既にお客様にて電解研磨装置の仕様が固まっており、プロセス技術を保有されている場合、お客様からご指示いただく【購入要求仕様書】に従い装置を設計・製作いたします。

2.電解研磨のプロセス開発から装置設計

お客様にて電解研磨の仕様が固まっておらず、プロセス技術を保有されていない場合、NSCグループ会社(大阪)にてR&Dからプロセス開発し、試作品を評価いただいた上で装置設計いたします。

前者に比べ、納期とコストが掛ってしまいますが、プロセス保証を付与した装置納品が可能になります。

電解研磨の仕上がりに影響するプロセスファクターは多岐に渡ります。主要なものだけでも以下が挙げられます。

1.電解液の組成

2.電解液の温度

3.処理時間

4.電極の形状や材質

5.電極とワークとの距離

6.電流密度

これらの組合せを適宜変更し、最適な処理条件を見つけ出す事が重要です。

組合せパターンが無数にあるため、最適な条件を導き出すのに時間がかかるケースもあり、お早目にお問合せいただきますようお願いします。

電解研磨機に関する要求仕様が明確でなくても対応可能

プロセス条件が決定していなくても、仕様が明確になっていなくても大丈夫です。実験機・試作機・量産機の設計・製作については、NSCエンジニアリング本部までご相談ください。

NSCグループの電解研磨事業の歩み

【1986年~2008年】

NSC本社(大阪府豊中市)にて、ステンレスの表面処理における電解研磨の請負事業を生業にしていました。

高品質な仕上がりを要求される、様々な対象物に一品ずつ丁寧に電極を組み付け、匠の技で仕上げる事で、お客様から高い評価をいただいておりました。

【処理品実績例】

・原子力プラント向け、大型配管の内面電解研磨

・製薬プラント向け、調合タンクの内面電解研磨

・半導体装置メーカー向け、真空チャンバーの全面電解研磨

【2009年~2012年】

グループ関連会社(海外)にて、日本で培った技術をベースに、製薬プラント向けのタンク及び半導体製造装置メーカー向け真空チャンバー等、多岐に渡る製品の電解研磨の請負事業を営んでいました。

【2013年~】

NSCグループ全体として大きく事業転換を図る事となり、上記の電解研磨ラインはその役目を終える事になりました。

しかしながら、当時稼働していた主要設備は廃棄することなく、国内グループ関連会社に集約しR&Dの用途で技術継承いたしました。

現在は電解研磨における表面処理の請負事業はしておりませんが、社外向けの電解研磨装置の設計・製作に対応しております。